从半导体国产化看电子特气自主可控之路

电子特气贯穿半导体各步工艺制程,又决定了集成电路的性能、集成度、成品率,特气若不合格轻则导致产品严重缺陷,重则导致整条生产线被污染乃至全面瘫痪,是名副其实的电子工业“血液”,其纯度要求极高,纯化、杂质检测、储运技术面临全方位考验。

全球特气市场美国空气化工、普莱克斯、法液空、大阳日酸和德国林德占据了全球市场94%的份额;国内市场海外几大龙头企业也控制了85%的份额。国际电子气体普遍釆用SEMI标准,但几大海外巨头均有突出自身技术水平的特殊标准,产品纯度也较SEMI普遍高1-2个数量级,关键杂质仅标“需与用户协商”,行业技术、市场竞争非常激烈,关键技术保密性强。

2013-2018年,我国集成电路产业销售额复合增速高达21.1%,2018年同比增速仍高达20.7%。据我们统计,2019-2020年为我国大陆晶圆厂的密集投产期,以12寸等效产能计算,2018年我国大陆晶圆厂产能为119万片/月,至2021年将增长至359万片/月,年均增速高达44%,依此计算我国2018年半导体用电子特气市场空间约27亿元,至2021年将增长至81亿元。

随着芯片国产化率的提高,高品质关键电子特气的国产化是大势所趋,但国产特气气体品质的提升并不意味着产品价格的上涨,反倒由于国内半导体产业追赶进程的加速,半导体材料赛道的技术进步压力将比以往更大,唯有研发实力强劲、产品管线布局完善的企业方能顶住技术进程迭代的压力,在赛道中保持身位。此外,国内电子特气产能相对分散,细分领域龙头数量众多,资产证券化比例较低,大部分优质标的并未上市,因此行业后续的整合及证券化率的提高将是大势所趋。

重点推荐始于两弹一星,“六五”计划即已攻关高端特气的技术龙头昊华科技、进军电子特气业务的老牌氟化工龙头巨化股份(中巨芯)、国内四氟化碳、六氟化硫龙头雅克科技,建议关注新三板硅烷龙头硅烷科技、超纯氨龙头金宏气体;另建议关注优秀非上市标的如派瑞特气(718所)、博纯材料、绿菱气体、太和气体、北方特气、威顿晶磷、湖州迅鼎、艾佩科等的证券化进程。

市场竞争的风险、原材料价格波动风险、安全生产的风险、技术进步的替代风险、核心技术泄密及核心技术人员流失的风险

特种气体主要包括高纯气体、电子气体、标准气体三大类,电子特种气体(简称电子特气)是特种气体的一个重要分支,是超大规模集成电路(IC)、平面显示器件(LCD、LED、OLED)、太阳能电池等电子工业生产不可或缺的原材料。

通常半导体生产行业,将气体划分成常用气体和特殊气体两类。其中,常用气体指集中供给而且使用非常多的气体,比如N2、H2、O2、Ar、He等。特种气体指半导体生产环节中,比如延伸、离子注进、掺和、洗涤、遮掩膜形成过程中使用到一些化学气体,也就是气体类别中的电子气体,比如高纯度的SiH4、PH3、AsH3、B2H6、N2O、NH3、SF6、NF3、CF4、BCl3、BF3、HCl、Cl2等,在IC生产环节中,使用的电子气体有差不多有100多种,核心工段常见的在30种左右。正是这些气体通过不同的制程使硅片具有半导体性能,它又决定了集成电路的性能、集成度、成品率,即使是某一种某一个特定杂质超标,都将导致质量严重缺陷,严重时会因不合格气体的扩散,导致整个生产线被污染,乃至全面瘫痪。因此,电子气体是制造过程基础关键材料,是名副其实的电子工业“血液”。

当前我国电子气体市场大部分由几大国际巨头所占据,高端气体更是几乎完全依赖进口,一方面价格昂贵,进口气价格一般会达到国产气的2-3倍甚至更高,增加IC产业制造成本,削弱了我国IC产业的竞争力;另一方面某些核心尖端气体海外巨头对我国实施各种封锁限制,供应情况受国际关系影响,对我国国家安全及经济发展构成威胁。此外,很多电子气体本身属于危险化学品,进口手续繁琐、周期长,且某些电子气体性质不稳定自发分解,或强腐蚀长时间放置杂质含量提高,漂洋过海进口本身就存在诸多不便。综合来看,我国发展电子特气的自主生产,能够完善集成电路产业链,具有重大的现实意义和深远的战略意义。

国际上电子气体普遍釆用的标准为SEMI标准(国际半导体装备和材料委员会标准),但国外几大气体公司均有自己的公司标准,这些标准突出了各公司的技术水平特征,在产品纯度上较SEMI普遍高出1-2个数量级,在分析检测、包装物、使用方法、应用技术说明等方面各有特点,一些公司在某些关键杂质(金属杂质、颗粒物杂质等)含量上只标明“需与用户协商”,表明电子气体技术、市场竞争非常激烈,关键技术保密。

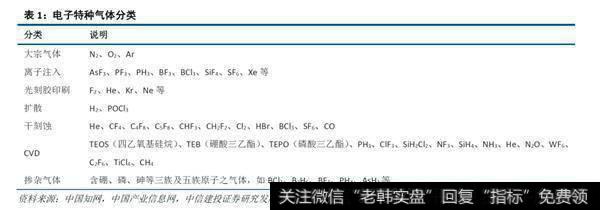

根据成分与用途的不同,可以将电子特气大致分为七种:掺杂用气体、外延晶体生长气、离子注入气、刻蚀用气体、气相沉积(CVD)气体、平衡/反应气体、掺杂配方气体。其中,某些特种气体在多个环节都有所应用(比如硅烷)。各种电子特气的细分品类如下表所示。

据统计,电子特气占晶圆制造过程中材料成本的14%左右,与掩膜版的成本占比相当,为仅次于硅片的第二大材料。据中国电子报报道,2018年国内晶圆制造材料总体市场规模约28.2亿美元;封装材料包括引线框架、基板、陶瓷封装材料、键合丝、封装树脂、芯片贴装材料等,2018年国内封装材料市场规模约为56.8亿美元。2018年,晶圆制造材料与封装测试材料总计市场规模约为85亿美元。电子特气方面,2018年我国半导体用电子特气市场规模约4.89亿美元。经过30多年的发展,我国半导体用电子特气已经取得了不错的成绩,中船重工718所、绿菱电子、广东华特等均在12英寸晶圆用产品上取得了突破,并且实现了稳定的批量供应。2018年5月,中船重工718所举行二期项目开工仪式,2020年全部达产后,将年产高纯电子气体2万吨,三氟化氮、六氟化钨、六氟丁二烯和三氟甲基磺酸4个产品产能将居世界第一。高纯硅烷方面,中宁硅业利用自产的高纯硅烷为原料,研究开发具有自主知识产权的低温脱轻脱重、多级吸附以及晶硅成膜检测技术制备半导体级硅烷气体,在设备优化、精馏提纯以及成膜检测等关键技术上实现了突破,具备半导体级硅烷气体的产业化生产能力。高纯四氟化硅方面,绿菱电子的产品在2018年实现了给国内主要芯片生产企业的大规模供货。

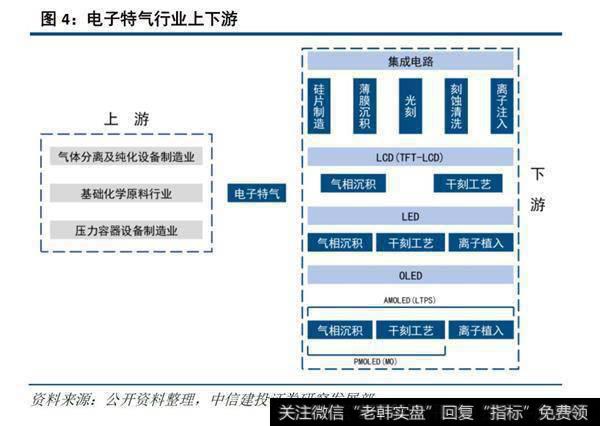

电子特气上游多为III(硼、铝、镓)、IV(碳、硅、锗)、V(氮、磷、砷)族元素及卤族元素(氟、氯)的基础化工产业,下游在集成电路、面板、LED等领域的各个工艺环节均有多种用途。

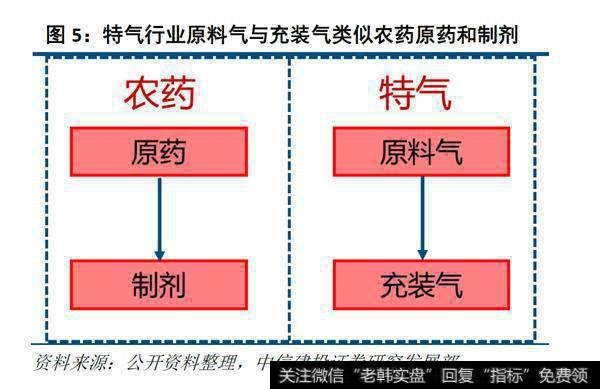

与农药行业中的原药和制剂类似,特气行业也分为原料气和充装气。原料气一般情况下为高纯度单品,下游客户实际使用的一般是复配后的充装气。

电子特气产业本身主要可分为合成和提纯两大部分,由于IC生产工艺和技术的不断进步,芯片尺寸的逐渐提升,工艺逐步提升,特点尺寸线宽慢慢降低,需要IC制程使用的一些电子气体品质较高、指定技术指标逐渐完善,对核心杂质的需求也更加严格。就算是其中的一种特殊杂质不满足要求,都会使得IC品质有很大问题,变为次品或者废品,甚至会因为不满足要求的气体扩散,使得整条生产线出现污染。如果有金属杂质,会使得正电荷或二氧化硅表面出现跃迁,使得IC特性出现变化,而且会导致器件逐步失去作用,减少它的使用周期,对元件的可信度带来负面作用,有粒子时,也会导致表面出现问题,很大程度的对工作稳定性带来影响,严重的会失去作用。

12英寸、90纳米制程的IC制造技术需要电子气体纯度要在99.999%-99.9999%(5N-6N)以上,有害的气体杂质需要控制在10-9(ppb),对金属元素杂质以及尘埃粒子做出了严格的限制。在更为先进的28nm及目前国际一线的6nm-10nm制程工艺中,电子特气的纯度要求则很可能更高,甚至达到ppb(10-12)级别。由于行业对产品纯度的特殊要求,电子特气的纯化、杂质检测、储运技术面临全方位考验。纯化技术自不必多说;杂质检测方面,由于需要检测的杂质含量低至ppb级别,常规分析方法无法胜任,需要使用特殊的气相色谱、ICP-AES、ICP-MS等非常规分析方法;储运方面,一方面由于纯度要求极高,对容器的溶出性能提出了非常高的要求,少量杂质从容器材质中溶出都会导致储存在其中的特气受到污染;另一方面某些剧毒气体需要使用负压气瓶储运以减少泄露危险。

目前,工业化应用的电子气体制备方法主要有低温精馏、膜分离、吸附分离和吸收等方法。

该技术是当前大多数高纯电子气体生产供应商主要采用的气体分离提纯技术,工业应用相当成熟。低温精馏即将某些气体的混合气冷冻液化,依靠两种气体或多种气体之间的相对挥发度的不同,通过温度或压力变化进行蒸馏,这种分离方法操作简单,适用于气体混合气中的某些不凝气,如氮气、氢气、氧气等压缩气体的脱除。

高纯BF3即主要使用低温精馏的方式提纯,流程如下图所示,低温精馏塔的具体设置为精馏塔中部温度为-96℃左右,下部温度为-98℃左右。BF3进入精馏塔,通过精馏塔温度的控制可以使BF3以气态的形式从精馏塔的上端进入冷凝器,而SiF4以液态的形式从底端进入再沸器,从而进行低温精馏操作,实现两种物质的分离,但该方法能耗比较大,操作条件要求严格。

吸附分离工艺已经成为工业上广泛运用的分离纯化方法,吸附可分为化学吸附和物理吸附。昭和电工曾公开了一种用于纯化八氟丙烷、八氟环丁烷等全氟烷烃的吸附剂生产方法,该吸附剂能有效吸附八氟丙烷中的六氟丙烯、一氯五氟乙烷、七氟丙烷等杂质,将杂质含量降低至1×10-6以下。主要步骤为:1)将原炭进行酸洗和水洗;2)原炭在50-250℃下脱氧或脱水;3)原炭在500-700℃下再炭化;4)原炭在700-900℃下,于惰性气体、二氧化碳和水蒸汽混合气中活化。经该吸附剂纯化后的八氟丙烷纯度可大于6N(99.9999%)。

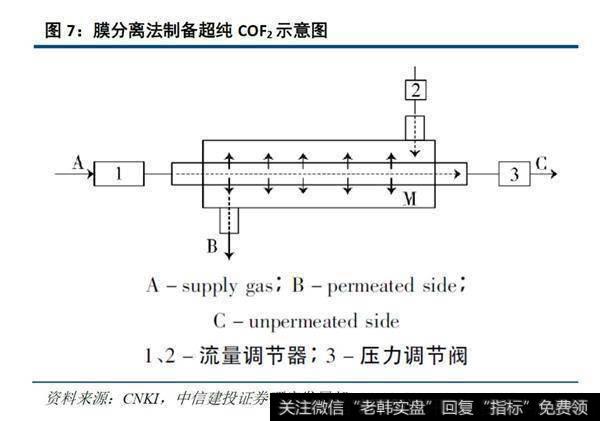

膜是一种具有选择性的分离材料。利用膜的选择性分离并实现原料中不同组分之间的分离、纯化、浓缩的过程称作膜分离。

膜分离技术的核心是膜材料,膜材料是膜分离技术发展的关键。从20世纪70年代掀起气体分离膜研究的高潮以来,几乎对所有现成的、可以成膜的高分子材料如聚二甲基硅氧烷(PDMS)、聚砜(PSF)、醋酸纤维素(CA)、聚碳酸酯(PC)等在气体分离方面进行了评价,其共同存在的问题:凡是渗透系数大的膜,其选择系数就低;凡是选择系数高的膜,其渗透系数就低。因此,要想得到两者都比较高的膜材料,必须从合成专用的气体分离膜聚合物着手。

大金专利报道了一种使用气体分离膜除去碳酰氟(COF2)中CO2的相关技术,此法成为高纯碳酰氟项目中降低CO2含量的可能手段之一。其通过采用聚酰亚胺中空纤维膜的技术手段对碳酰氟进行精制纯化,可以获得用于半导体蚀刻的高纯碳酰氟,所采用的膜分离装置如下图所示。所用的中空纤维膜为聚酰亚胺膜,可选用Kapton(DuPont)、MATRIMID(CibaGeigy)、UM、DM(宇部兴产)等系列,中空纤维膜需要自制。使用前,通过流量调节器2通入N2除去装置内的H2O、O2等可能对COF2造成不利影响的因素,分离气体的中空纤维膜的透过侧与未透过侧的压差范围为0.01-1.00 MPa,温度0-50℃。

在实际工业生产应用中,单独使用某种纯化方法都具有一定的局限性,只能针对某些杂质气体,而且气体的纯度并不高。因此一般实际采用的多种方法联用的纯化方式。

在半导体制造过程中,常会使用具有危害性及毒性的气体。传统的高压气瓶储运方式虽然气体储运密度足够高,但由于气瓶本身为高压状态,一旦发生意外释放或泄露,将导致剧毒、易燃、易爆的危险气体散逸,可使附近工作人员瞬间遭受严重伤害或是死亡,所以对于那些具有高毒性或是危险性的气体,高压气瓶已不再是合宜的储存及运送方式,负压气瓶技术已经逐步取而代之并成为行业标准。负压气瓶技术使用具有纳米级孔洞的基材吸附气体分子,使钢瓶压力降低至低于大气压,从而减少危险气体泄露风险。

1993年先进科材股份有限公司(Advanced Technology Materials,Inc。,ATMI)首先开始应用负压气瓶技术并将之商业化,商标名称为Safe Delivery Source,即SDS气瓶。时至今日,危险电子特气如离子注入中使用的磷烷、砷烷及三氟化硼等,已经强制性使用SDS负压气瓶。2014年Entegris收购了先进科材,如今Entegris SDS储存技术产品占据了全球危险特气储运85%的市场份额。

SDS系统使用Brightblack为吸附材料,这是一种多孔碳材料,其比表面积可高达500平方米/g,将Brightblack材料填充至1-2英尺高的钢瓶中即为SDS负压气瓶。